تولید فولاد یک صنعت حیاتی است و تاثیر بسیار زیادی در اقتصاد کشورهای جهان دارد. صنعت فولاد به عنوان صنعت مادر و محرک بسیاری از صنایع ساخت و تولید محسوب می شود. طبق آمار جهانی تولید فولاد در سطح جهان، 2.9 تریلیون دلار از فعالیت اقتصادی جهان را شامل می شود. بنابراین فولاد ماده ای برای حمایت از میلیون ها شغل در جهان است. تولید فولاد در یک کشور و یا تهیه آن از کشورهای دیگر تفاوت زیادی در اقتصاد آن کشور ایجاد می کند. خودکفایی در صنعت فولاد زمینه ای برای موفقیت و پویایی صنایع گسترده وابسته به آن است. با پیشرفت تکنولوژی تولید کنندگان فولاد در کشورهای مختلف سعی در بالا بردن بهره وری و استفاده بهینه از منابع انرژی دراختیار کرده اند. به طور کلی روشهای تولید فولاد را می توان به دو بخش تقسیم کرد:

1- روش کوره بلند

این روش به عنوان روش سنتی تولید فولاد محسوب می شود که توسط بسمر(Bessemer) به ثبت رسید. فرایند بسمر شامل دمیدن هوا از میان چدن مذاب و استفاده از اکسیژن موجود برای سوزاندن ناخالصیها و درنتیجه ایجاد فولاد میباشد. در این روش نیاز به استخراج سنگ آهن (Iron ore) از معادن سنگ آهن می باشد.

دراین روش سنگ معدن به همراه کک را به کوره های بلند (Blast Furnace) وارد کرده و سپس برای تولید فولاد مواد مذاب را به کوره های اکسیژنی میریزند و ناخالصی های آن را از بین میبرند. بنابراین ناخالصی ها از آهن مذاب جدا شده و روی سطح آن شناور می شوند. از این رو آن ها را سرباره یا تفاله کوره آهن گدازی می نامند.

برای تولید کک نیز به ذغال سنگ نیاز است. کک، ِسنگ آهن، سنگ آهک و آگلومرا (که از پیش پخت و کلوخهسازی سنگ آهن بدست می آید) اصلی ترین شارژهای کوره بلند هستند. پس از به دست آمدن چدن مذاب (Pig Iron) یا آهن خام در مرحله بعد در یک کانورتور به کمک اسیژن با خلوص بالا فولاد خام (Crude Steel) می شود.

از بین روشهای تولید فولاد در دنیا این روش کاربرد بیشتری دارد و طبق آمار در حدود 60 درصد از فولاد خام در دنیا با این تکنولوژی تولید می شود. این فرآیند احیای غیرمستقیم آهن نیزنامیده می شود.

1-سنگ آهن+پودر سنگ آهن 2-کک 3-تسمه نقاله 4-ورودی مواد اولیه 5-لایه کک 6-سینتر سنگ معدن و سنگ آهک 7-انفجار گرم 8-حذف سرباره 9-بهر برداری از آهن خام 10-پاتیل سرباره 11-انتقال به سمت ماشین حمل مذاب 12-گرد و غبار سیلیکون 13-اجاق 14-دودکش 15-پیش گرم کن 16-پودر ذغال سنگ 17-اجاق کک 18-کک 19-کاهنده ی گاز کوره ی بلند

کانورتور بسمر در موزه شهر شفیلد انگلستان

2- روش احیای مستقیم در کوره های قوس الکتریکی

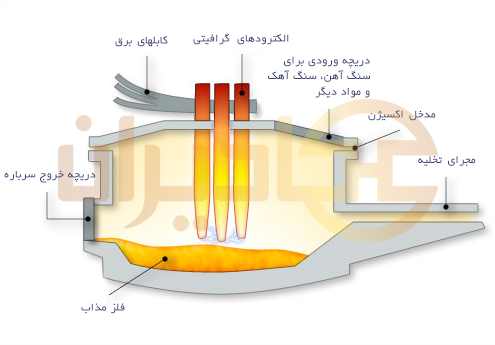

روش احیای مستقیم مستقیم سنگ آهن از بین روشهای تولید فولاد روش جدیدتری از روش کوره بلند است و در آن از کوره های قوس الکتریکی (Electric Arc Furnace) استفاده می شود. این فرآیند با استفاده از گاز طبیعی (CH4) به جای کک برای احیای سنگ معدن آهن میسر می شود. از بین روشهای تولید فولاد در ایران روش کوره قوس الکتریکی به علت سوددهی بالا رواج بیشتری دارد زیرا در کشورهایی مانند ایران که دارای منابع غنی گاز طبیعی هستند استفاده از این تکنولوژی مقرون به صرفه می باشد. در این کورهها قوس ایجاد شده بین الکترودها و بار کوره، انرژی الکتریکی را به انرژی حرارتی تبدیل میکند. انرژی حرارتی دما را افزایش می دهد و دمای لازم برای ذوب تامین می شود. دمای ذوب و تخلیه در این کورهها در حدود ۱۶۰۰ درجه و در بعضی از کورههای آزمایشگاهی گاهی دما به ۳۰۰۰ درجه سانتیگراد میرسد. این روش از طریق الکترودهای گرافیت انجام می گیرد. می توان دما را بدون نیاز به مواد سوختی و اکسیژن نسبت روش کوره بلند بالاتر برد از روش های الکتریکی برای تصفیه و مرغوبیت فولادهایی که از روش کوره باز تولید میشوند استفاده می گردد. در این روش مقدار معینی اکسید کلسیم به منظور حذف گوگرد از فولاد به کوره اضافه می شود و برای خروج اکسیژن محلول در فولاد، آلیاژ فروسیلیسیم استفاده می شود.

دو ماده اصلی مورد استفاده در این کوره ها، قراضه و آهن اسفنجی می باشد. ابتدا در کوره مقداری آهن قراضه شارژ می شود و به وسیله ایجاد قوس الکتریکی ذوب می شود و سپس آهن اسفنجی در کوره شارژ می شود. خواص فیزیکی قراضه در ذوب تاثیر بسزایی دارد. به طوریکه اگر به درستی انتخاب نشوند می تواتد باعث شکست شدن الکترودها یا سرریز شدن مذاب و یا حتی انفجار گردد. ناخالصیهای موجود در آهن اثرات زیانباری بر خواص شیمیایی و فیزیکی فولاد میگذارد و این موضوع سبب گردیده در بیشتر تولید کنندگان فولاد در جهان برای اینکه محصول خالصتری بهدست آورند در کوره قوس فقط از آهن اسفنجی استفاده میکنند. آهن اسفنجی اینکه ناخالصیهای موجود در در قراضههای آهن را ندارد و موجب تولید محصول خالص تر می گردد.

الکترودها

الکترودها نیز تاثیر زیادی در کیفیت مذاب و تولید محصول دارند. برای تولید مذاب با کیفیت الکترودها باید خواصی از قبیل هدایت الکتریکی خوب، استحکام زیاد، مقاومت در برابر اکسایش رادارا باشند و در ترکیب شیمیایی خود حداقل نواد مضر مانند گوگرد را داشته باشند. طبق برآورد تولید هر تن فولاد به روش کوره قوس الکتریکی بهطور متوسط 2.5 کیلوگرم الکترود گرافیتی نیازمند است. کشورهای چین و هند از بزرگترین صادرکنندگان الکترود گرافیتی هستند و کشور ما ایران یکی از بزرگترین واردکنندگان این محصول است. بنابراین از نظر اقتصادی مقرون به صرفه بودن الکترودها هم مهم است.

تفاوت های روشهای تولید فولاد

به دلیل استفاده از گاز به عنوان ماده احیاکننده در روش احیای مستقیم و با وجود منابع بزرگ گاز در ایران، روش کوره بلند مزیت کمتری دارد. در روش کوره بلند به دلیل استفاده از کک به جای گاز طبیعی آلودگی زیستمحیطی بیشتراست. آهن اسفنجی عیار بالاتری نسبت به آهن خام دارد ولی با مقایسه روشهای تولید فولاد روش کوره بلند در ظرفیتهای بالا (حداقل ۲ میلیون تن در سال) دارای توجیه اقتصادی بیشتری است، البته از روش احیای مستقیم میتوان در واحدهای کوچک فولادسازی با توجیه اقتصادی مناسب استفاده کرد. آهن اسفنجی را میتوان به شکل آهن گرم کلوخه شده درآورد و حمل و ذخیره آسان تری دارد. در فرآیند احیای مستقیم گاز طبیعی بدون حذف ناخالصیهای آن قابل استفاده است. در کوره های الکتریکی، تولید فولاد به دلیل استفاده از قراضه آهن سریع تر انجام می شود.

هر کدام از روشهای تولید فولاد شامل مراحل مختلفی است. روش کوره بلند شامل ککسازی، آگلومراسیون، کوره بلند، کانورتر و ریختهگری مداوم شمش و روش دیگر شامل گندلهسازی، احیای مستقیم، کوره قوس الکتریکی و ریختهگری مداوم شمش است و پس از مرحله ریخته گری پیوسته در هر دو روش می توان انواع محصولات فولادی در آلیاژهای متنوع تولید کرد. در زیر به شرح مختصری از مراحل تولید فولاد با استفاده از روش دوم و احیای مستقیم فولاد می پردازیم:

1- گندله سازی : در تولید گندله باید سنگ معدن با عملیات حرارتی و ترکیب مواد مختلف پخته شود. کنسانتره آهن، سنگ آهن آسیاب شده است که به دلیل ریز بودن قابلیت استفاده در کوره را ندارد. به همین دلیل کنسانتره آهن بعد از فرآوری، تبدیل به گندله می شود. ابعاد بزرگ سنگ های آهن نیز در حالت خام می تواند موجب مشکلاتی هنگام بارگذاری در کوره شوند بنابراین استفاده از گندله ها این مشکل را حل می کند. گندله ها بصورت گلوله های متخلخل هستند که اندازه تقریباً یکسان دارند و با عبور از دیسک های مخصوص تشکیل میشوند. قطر آنها حدود 8 تا 16 میلی متر است و پس از خشک و سرد شدن آماده استفاده در مراحل بعدی هستند.

2- احیای مستقیم: برای احیای مستقیم سنگ آهن از چهار روش استفاده میشود که در ادامه این روشها عنوان می شود. اما دو روش از آنها نسبت به بقیه رایج و پرکاربرد هستند. این روشها میدرکس و HYL هستند که مورد اول در ایران متداول است. در این روش منوکسید کربن و گاز طبیعی را با دمای بالا در مخزن محتوی گندله ها وارد می کنند. یک واکنش شیمیایی بین هیدروژن موجود در متان و اکسیژن در اکسید آهن انجام می پذیرد که در نتیجه بخار آب آزاد و آهن با عیار و خلوص بالا حاصل می شود. به این فرآورده آهن اسفنجی می گویند که با ضایعات و قراضه آهن در کوره های ذوب بارگذاری و در تولید فولاد استفاده میشود.

3- کوره ذوب: کوره های ذوب به طور معمول در دو نوع کوره قوس الکتریکی و کوره القایی هستند. کوره القایی نیز نوعی کوره الکتریکی است اما در این کوره ها از قوس الکتریکی استفاده نمی شود و افزایش دما توسط گرمایش القایی تامین می شود. برای بارگذاری کوره ها ابتدا آن ها را با ضایعات آهن شارژ میکنند و سپس آهن اسفنجی که قبلاً تولید شده را اضافه می کنند. در هر دو کوره نسبت آهن اسفنجی به ضایعات معمولاً 3 به 1 در نظر می گیرند. پس از فرآیند ذوب، فولاد مذاب حاصله را به پاتیلها وارد می کنند.

4- ریخته گری مداوم: فولاد مذاب تولید شده در این مرحله به فالب های شمش ریخته می شود. دمای قالب ها با خنک کردن دیواره آنها توسط جریان آب کاهش می یابد. با این کاهش دما پوسته ای نازک اطراف شمش به فاز جامد درمی آید. سپس با فشار معین آب شمش را بطور کلی خنک کرده و منجمد میکنند. شمش های فولادی که در نهایت تولید میشوند در صنایع مختلف و ساخت انواع پروفیل فولادی کاربرد دارند.

روشهای تولید فولاد با احیای مستقیم آهن

روش HYL : روش HYL از نام Hylsa یک کمپانی مکزیکی گرفته شده و اولین بار در ظرفیت 75 هزار تن با استفاده از آن تولید شد که البته استقبال خوبی آر آن به عمل نیامد. اساس کار این روش تغییر فرم گاز طبیعی به بخار و استفاده از گاز احیاکنندۀ حاصل در راکتورهای ساکن است.

روش پروفر(PRUFER): پروفر یک کمپانی آلمانی و ارائه کننده این روش در تولید آهن است که این روش نیز مورد استقبال قرار نگرفت و تنها کمتر از 10 درصد تولید آهن به روش احیاء مستقیم را شامل می شود.

روش میدرکس(MIDREX): ایده اصلی آن توسط دونالد بگز مطرح شد و اولین واحد صنعتی میدرکس در اورگان آمریکا با ظرفیت 150 هزار تن بود. امروزه روش میدرکس کاربردی ترین تکنولوژی احیای مستقیم اکسید آهن به شمار می رود. حدود 65 درصد آهن اسفنجی تولید شده در جهان به روش میدرکس می باشد. در این روش گاز طبیعی با دمای بالا از قسمت پایین کوره وارد آن می شود و پس از مصرف شدن برای احیای آهن از بالاي کوره خارج می شود. حاصل این فرآیند آهن اسفنجی داغ احیاء شده است که پس از کاهش دما تا حدود 40 درجه تخلیه می گردد. خنک کردن آهن اسفنجی داغ توسط یک جریان گاز صورت می گیرد. این روش حدود 70 درصد روشهای تولید فولاد در ایران را شامل می شود.

روش پرد(PERED): روشی ایرانی برگرفته از واژه Persian Reduction است. در فرآیند احیای مستقیم پرد، گندله های اکسید آهن به آهن اسفنجی در کوره های استوانه ای مخصوص با بازده بالا تبدیل می شوند و آهن اسفنجی تولید شده برای ساخت فولاد با کیفیت مورد استفاده قرار می گیرد.

هادیران فولاد انواع محصولات فولادی را تولید می کند که به قیمت روز آهن آلات عرضه می شود. محصولات تولیدی علاوه بر داشتن قیمت مناسب از کیفیت بالایی برخوردارند. برای خریداری این محصولات و کسب اطلاعات بیشتر در این زمینه شما می توانید از طریق صفحه تماس با ما با کارشناسان هادیران فولاد در ارتباط باشید.

محصولات هادیران فولاد همگی به شرط آنالیز و بدون ترک بوده و دارای تأییدیه می باشند.