فولاد (Steel) آلیاژی از آهن است که درصد وزن کربن آن بین 0.002 تا 2.1 است. به زبان ساده فولاد را میتوان آلیاژی دانست که آهن عنصر پایه و کربن عنصر آلیاژی اصلی آن باشد گرچه یک فولاد تماماً از آهن و کربن تشکیل نشده و ساده ترین نوع فولادها نیز عناصر آلیاژی دیگری در کنار این دو عنصر به همراه دارند.

فولاد از مهمترین ارکان علوم مهندسی و به خصوص مهندسی متالورژی است و در وصف اهمیت فولاد کافی است بگوییم.

پرمصرف ترین ماده صنعتی پس از نفت خام میباشد و صنعت فولاد از مهمترین صنایع هر کشور از جمله ایران محسوب میشود.

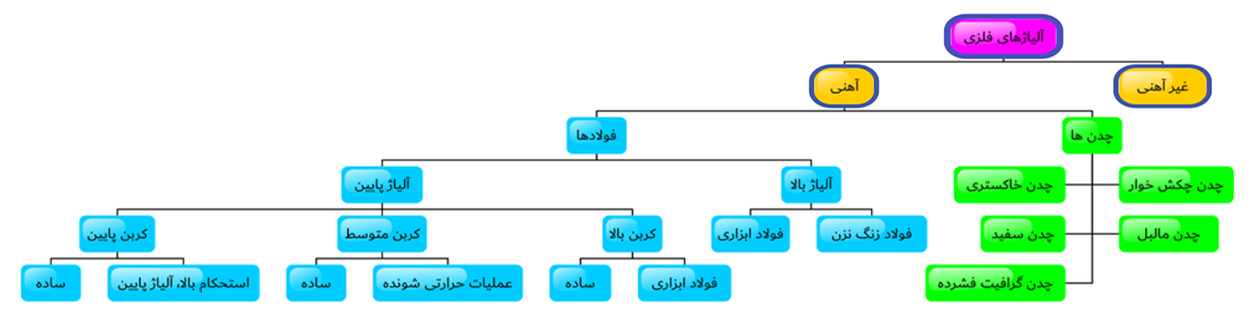

دسته بندی انواع مختلف فولاد از منظرهای گوناکونی انجام می شود. در یک دسته بندی کلی میتوان فولادها را با توجه به عناصر آلیاژی موجود در آن ها به دو دسته فولادهای ساده کربنی و فولادهای آلیاژی طبقهبندی کرد.

فولاد کربنی یا همان فولاد ساده کربنی (Plain Carbon Steel) یک نام گذاری کلی است که معرف خانواده بزرگی از فولادها است که کربن، اصلی ترین عنصر آلیاژی سازنده آن ها است. در واقع در این آلیاژها کربن نقش اصلی را به عنوان عنصر آلیاژی ایفا می کند و خواص فولاد به صورت ویژه ای به مقدار کربن موجود در آن ها وابسته است. اما موسسه انجمن آهن و فولاد آمریکا تعریف ویژه ای برای دسته بندی انواع مختلف فولاد کربنی ارائه کرده است. در این تعریف، 3 شرط برای این که یک فولاد، با نام ساده کربنی شناخته شود، ارائه شده است:

- هیچ حداقل مقداری برای عناصر آلومینیوم، کروم، کبالت، نیوبیوم، مولیبدن، نیکل، تیتانیوم، تنگستن، وانادیوم، زیرکونیوم و هر عنصر دیگری که به منظور ایجاد یک تاثیر آلیاژی مناسب اضافه می شود، مشخص نشده است.

- حداقل مقدار مس موجود در فولاد نباید کمتر از 0.04% باشد.

- حداکثر مقدار مشخص شده برای عنصر منگنز 1.65%، سیلیسیوم 0.6% و مس 0.6% تعریف شده است.

طبقه بندی فولادها

طبق نظر موسسه آهن و فولاد آمریکا (American Iron & Steel Institute (AISI)) ، دسته بندی انواع مختلف فولاد بر مبنای ترکیب شیمیایی آنها در چهارگروه زیر می باشد:

• فولادهای کربنی (Carbon Steel)

• فولادهای آلیاژی (Alloy Steel)

• فولاد های ضد زنگ (Stainless Steel)

• فولادهای ابزار (Tool Steal)

فولاد کربنی

فولاد کربنی به سه دسته اصلی تقسیم شود:

- فولاد کربن کم (گاهی اوقات به عنوان فولاد نرم شناخته می شود)

- فولاد کربنی متوسط

- فولاد با کربن بالا

فولاد کم کربن (فولاد سبک): این فولاد، یکی از بزرگترین گروه های فولاد کربنی است. به طور معمول شامل 0.04% تا 0.3% کربن است. این دسته، تنوع بزرگی از اشکال از ورق مسطح تا تیرآهن ساختمانی را شامل میشود. بسته به خواص مورد نیاز، عناصر دیگر اضافه میشوند. به عنوان مثال در کیفیت نقشه کشی( (DQ) سطح کربن پایین نگه داشته شده و آلومینیوم اضافه شده است و برای فولاد ساختمانی مقدار کربن بالاتر است و منگنز اضافه میشود.

فولاد کربن متوسط: این محصول قویتر از فولاد کم کربن است و شکل دهی، جوش و برش سخت تری دارد. درصد کربن این نوع فولاد به طور معمول 0.31٪ تا 0.6٪ بوده و میزان منگنز آن در حدود 0.6% تا 1.65٪ است. فولادهای کربنی متوسط معمولاً با استفاده از عملیات حرارتی سخت کاری و تمپرمی شوند.

فولاد کربن بالا: فولاد پر کربن به طور معمول به عنوان “فولاد ابزار کربنی” شناخته میشود و دارای محتوای کربن بین 0.61٪ و 1.5٪ است. هنگامی که عملیات حرارتی انجام میشود، بسیار سخت و شکننده می شود. برش، خمش و جوش این نوع فولاد بسیار سخت است.

فولاد آلیاژی

فولاد آلیاژی فولادی است که دارای مقادیر کمی از یک یا چند عنصر آلیاژ (به غیر از کربن) مانند منگنز، سیلیکون، نیکل، تیتانیوم، مس، کروم و آلومینیوم است. این عناصر، خواصی را به وجود می آورند که در فولاد کربنی ساده یافت نمی شود. به علت هزینه اقتصادی، دسترسی گسترده، سهولت پردازش و خواص مکانیکی خوب، فولادهای آلیاژی در صنعت بسیار پرکاربرد می باشند. فولادهای آلیاژی نسبت به فولادهای کربنی عمدتاً به عملیات حرارتی و مکانیکی واکنش نشان می دهند. با اضافه کردن عناصر آلیاژی در این فولادها تغییراتی مانند افزایش سختی، افزایش مقاومت به خوردگی ، افزایش استحکام و بهبود شکل پذیری را به وجود می آورند.

فولاد ضد زنگ

عنصر آلیاژی اصلی در فولاد ضد زنگ کروم (معمولا بین 10 تا 30 درصد) است. فولاد ضد زنگ به علت مقاومت در برابر خوردگی بالا ارزشمند است. فولاد ضد زنگ، نسبت به فولاد نرم تا 200 برابر مقاومت بیشتری در مقابل خوردگی دارد. فولاد ضد زنگ را می توان به پنج گروه تقسیم کرد:

آستنیتی: فولادهای آستنیتی بزرگترین بخش از بازار جهانی فولاد ضد زنگ را تشکیل می دهند. برخی از کاربردهای متنوع آن عبارتند از تجهیزات تهیه غذا، وسایل آشپزخانه و تجهیزات پزشکی. فولاد ضد زنگ آستنیتی بیشتر از سایر گریدهای فولاد ضد زنگ جوش پذیر است. استنلس استیل آستنیتی به سه گروه تقسیم میشود: کروم – نیکل معمولی (300 سری)، منگنز – کروم – نیکل – نیتروژن (200 سری) و آلیاژهای خاص. این فلزات غیر مغناطیسی هستند و عملیات حرارتی روی آنها قابل انجام نیست.

فریتی: فولادهای فریتی حاوی مقدار کمی نیکل، کروم 12-17٪، کمتر از 0.1٪ کربن و سایر عناصر آلیاژی مانند مولیبدن، آلومینیوم یا تیتانیوم هستند. فولادهای فریتی انعطاف پذیری و شکل پذیری خوبی دارند. در مقایسه با گریدهای آستنیتی، در دماهای بالا استحکام نسبتا ضعیفی دارند. برخی از گریدهای ضدزنگ فریتی (مانند انواع 409 و 405) ارزانتر از سایر فولادهای ضد زنگ هستند. این فلزات مغناطیسی هستند، اما عملیات حرارتی روی آنها قابل انجام نیست. استحکام آنها توسط سرد کاری تقویت میشود.

مارتنزیتی: فولاد مارتنزیتی حاوی 11-17٪ کروم، کمتر از 0.4% درصد نیکل و تا 1.2% کربن است. محتوای کربن این فولاد بر روی شکل دهی و جوشکاری موثر است. برای به دست آوردن خواص مفید و جلوگیری از ترک خوردن، پیش گرمایش و عملیات حرارتی پس از جوشکاری، مورد نیاز است. فولادهای ضد زنگ مارننزیتی مانند انواع 403، 410، 410NiMo و 420 خاصیت مغناطیسی و قابلیت عملیات حرارتی دارند. این نوع فولادهای در ساخت چاقو، ابزار برش، و تجهیزات دندانپزشکی و جراحی کاربرد دارند.

داپلکس: کاربرد اصلی آنها در کارخانه های شیمیایی و لوله کشی است. فولاد ضدزنگ داپلکس معمولا حاوی 22-25٪ کروم و 5٪ نیکل با مولیبدن و نیتروژن است. داپلکس نسبت به فولاد ضد زنگ آستنیتی استحکام و مقاومت بیشتری دربرابر خوردگی در اثر یون کلراید دارند.

رسوب سخت شونده: فولادهای زنگنزن رسوب سخت شونده مقاومت به خوردگی در حدود فولادهای آستنیتی دارند، اما میتوان آنها را توسط فرایند سختکاری رسوبی (که سختکاری سنی یا سختکاری ذره ای نیز نامیده میشود) سختکاری کرد. معروفترین گرید آن PH 17-4 است که حدود 17 درصد کروم و ۴ درصد نیکل دارد. کروم و نیکل آلیاژهای اصلی این فولادهاست. علاوه بر آن شامل اضافات آلیاژی دیگر مانند آلومینیوم، مس یا تیتانیوم هستند.

فولاد ابزار

آخرین مورد از دسته بندی انواع مختلف فولادبا نوجه به ترکیب شیمیایی آنها، فولاد ابزار است و دارای مقادیر مختلف تنگستن، مولیبدن، کبالت و وانادیم است که مقاومت در برابر حرارت فولاد و دوام فلز را افزایش می دهند. این خواص موجب شده استفاده از آنها برای برش و حفاری ایده آل باشد. فولاد ابزار برای تولید ابزار دستی و ماشینی مناسب است. سختی، مقاومت در برابر سایش و توانایی در حفظ شکل با افزایش دما از خواص مهم این فولاد به شمار می رود. فولاد ابزار در دو دوسته فولاد ابزار گرمکار و سردکار تقسیم بندی می شود:

فولاد ابزار گرمکار

این نوع فولاد از مقاومت سایشی بسیار خوبی برخوردار است و در مورادی که مقاومت و سختی در برابر درجه حرارت بالا نیاز است مورد استفاده قرار میگیرد. این فولادها در فرآیندهایی از جمله ریخته گری تحت فشار، اکستروژن و ساخت لوله به کار می روند. فولادهای گرمگار مقدار کربن نسبتاً کمی جهت به دست آوردن حداکثر چقرمگی دارند.

فولاد ابزار سرد کار

فولادهایی حاوی کربن بالا با مقایر نسبتاً کم آلیاژی از تنگستن، منگنز، کروم و مولیبدن هستند. به اکسایش در دمای بالا مقاوم اند و نیز پس از سخت شدن و صیقل خوردن در برابرزنگ زدگی مقاومت خوبی دارند. تفاوت عمده میان فولاد سردکار و گرم کار در میزان مقاومت آن ها در برابر دمای بالا می باشد.

مؤسسه آهن و فولاد آمریکا AISI برای دسته بندی انواع مختلف فولادهای ابزار آنها را براساس مشخصات برجسته ای مانند آلیاژ، کاربرد و عملیات حرارتی، در گروههای زیر ارائه میکند.

| گروه | نماد |

| فولادهای ابزاری سخت شونده با آب (Water-Hardening) | W |

| فولادهای ابزاری مقاوم به شوک و ضربه (Shock Resistant) | S |

| فولاهای ابزاری کارسرد سختکاری شونده با روغن (Oil-Hardening) | O |

| فولادهای ابزاری کارسرد، آلیاژ متوسط، سختکاری شونده در هوا (Air-hardening) | A |

| فولادهای ابزاری کارسرد، کروم بالا، پرکربن | D |

| فولادهای ساخت قالب | P |

| فولادهای ابزاری کار گرم (Hot-Work)، کروم، تنگستن و مولیبدن | H |

| فولادهای ابزاری تندبر تنگستنی (Tungsten) | T |

| فولادهای ابزاری تندبر مولیبدنی (Molybdenum) | M |

کاربرد فولاد ابزار

از کاربردهای فولاد ابزار می توان مواردی مانند : ساختن ابزارهای ماشینکاری و براده برداري، ابزارهای برش، تیغه های برش و خردکن، انواع مته، اره ها، انواع سنبه ها، ابزار دستگاه های معدن کاری، سوهان، چکش، انواع قالب های شکل دهی مثل قالب های فورج، اکستروژن، کشش عمیق و غیره، قالب های پرس کاری، قالب های ریخته گری، قالب های برش، قالب های پلاستیک و … نام برد.

دسته بندی انواع مختلف فولاد از نظر کاربرد:

1. فولاد ضد مغناطیس: در ساختار این نوع فولاد مقدار زیادی منگنز به کار می رود و در ساخت قطب نما، قاب، ظروف دکوراتیو و ظروف غذاخوری کاربرد دارد.

2. فولاد ضد زنگ: مقاومت این فولاد در شرایط جوی مرطوب و در برابر مواد اسیدی، مواد بازی و عوامل خورنده بالا است و دچار زنگ زدگی و خوردگی نخواهد شد. وجود عناصری مانند مولیبدن، نیکل و کروم مانع از خوردگی این فولاد در محیط های خورنده می شود. به برخی از فولاد های ضد زنگ فولادهای نسوز گفته میشود زیرا وجود کروم باعث می شود مقاومت و خواص مکانیکی آنها در دمای بالا حفظ شود و در ساخت بویلرها و کوره های حرارتی کاربرد دارند.

3. فولاد ساختمانی: این فولادها در گروه فولادهای معمولی با درجه کیفیت 2،1 و 3 هستند که در صنعت ساخت و ساز، ساخت سازه های فولادی، جرثقیل ها، نرده ها و توری ها مورد استفاده قرار می گیرند.

4. فولاد فنر: دارای مقاومت بالا در برابر سایش و ارتعاش است و به دلیل وجود سیلیسیم بالا دارای خاصیت الاستیسیته می باشد. از این فولاد در ساخت انواع فنرهای استوانه ای، تخت و مخروطی کاربرد دارد.

5. فولاد نیتروژنه (ازته شده): از عناصر کروم، مولیبدن و آلومینیوم در ساخت این نوع فولادها استفاده میشود. میزان جذب ازت در فولاد نیتروژنه بالاست. و سطح آن با جذب ازت سخت تر می شود. از کاربردهای این فولاد میتوان به ساخت قطعات توربین و سوپاپ خودروسواری اشاره کرد.

6. فولاد جوشکاری: این فولاد قابلیت خوبی برای جوشکاری دارد و در تولید اگزوز، شاسی خودرو و تاسیسات نقاله استفاده می شود.

7. فولاد بهسازی شونده: این فولاد در ساخت قطعاتی که در برابر ضربه قرار می گیرند مانند میل گاردان و میل لنگ مورد استفاده قرار می گیرد.

8. فولاد کربوریزه: در ساخت قطعاتی همچون چرخ دنده ها، مفصل ها، پین ها، وسایل اندازه گیری و … که مغزی نرم ولی سطح سختی دارند، از این فولاد استفاده می شود.

9. فولاد ورق سازی: یکی از پرکاربردترین نوع فولاد در صنایع مختلف است و در چهار نوع ورق های فولادی ظریف، متوسط و خشن و ورقهای دیگ سازی تولید می شوند. اوراق ظریف، متوسط و خشن در ساخت تسمه ها و ورق دیگ سازی در ساخت تاسیسات دیگ بخار و مخازن تحت فشار کاربرد دارد.

10. فولاد ابزار: در ساخت این فولاد از عناصری نظیر کروم، نیکل، وانادیوم، مولیبدن و تنگستن به کار می روند. قابلیت برش و سختی است از مهمترین ویژگی های فولاد ابزار است و در ساخت ابزارهایی مانند قیچی، چکش، مته و سنبه ماتریس از این فولاد استفاده می شود.

هادیران فولاد انواع محصولات فولادی را تولید می کند که به قیمت روز آهن آلات عرضه می شود. محصولات تولیدی علاوه بر داشتن قیمت مناسب از کیفیت بالایی برخوردارند. برای خریداری این محصولات و کسب اطلاعات بیشتر در این زمینه شما می توانید از طریق صفحه تماس با ما با کارشناسان هادیران فولاد در ارتباط باشید.

محصولات هادیران فولاد همگی به شرط آنالیز و بدون ترک بوده و دارای تأییدیه می باشند.